PRODUCT製品紹介

11.送り最適化

送り最適化 機能概要

送り最適化は、ストックの「定格出力」の値と、切削する工具の径とZ切り込みの値(荒加工Zステップ)に応じて計算される出力設定値という数値をもとに、3Dシミュレーションをしながら刃物の当り量から計算される負荷を一定に保つように、送り速度を随時変化させる機能です。

この機能は硬度の高い材質、工具負荷の高い材質で高速加工向きでない加工機に対して有効な機能です。

負荷の高い動作では送り速度を落とし、負荷の低い動作では送り速度を上げて加工するので、加工時間を短くし工具の寿命を延ばします。

低負荷で高速送りをする機械に対しては従来通りの高速送りで加工する方が加工時間は早くなります。

定格出力と出力設定値

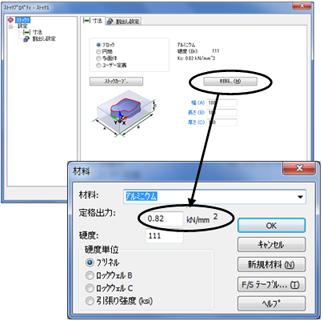

ストックのプロパティを開いて「材料」ボタンをクリックします。

「材料」ダイアログ内の「定格出力」のボックスに入力します。ここには「比切削抵抗」の値を入力します。

比切削抵抗とは

比切削抵抗とは単位面積当りの切削抵抗(kg/mm^2)のことです。

比切削抵抗の大きさは比削材質や同一の材質でも工具の形状や切削温度や切削油等により変化し、数値も実験で求めた経験値で、実験は動力計などを用いて実際に加工・計測して切り込みと切削抵抗の関係から求めます。

各種被削材の比切削抵抗は条件により変わりますが、工業ハンドブック等に記載されています。

例:

黄銅 : 2.73 KN/mm^2

SUS303 : 3.1 KN/mm^2

SC450 : 2.6 KN/mm^2

アルミニウム : 0.82 KN/mm^2

送り速度、回転数の計算式

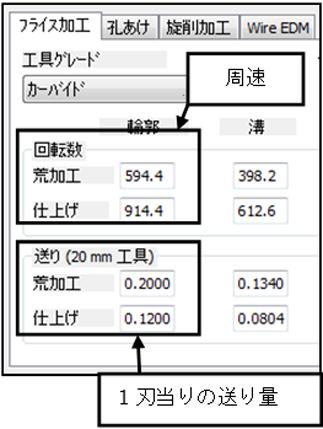

FeatureCAMの送り速度、回転数はストックプロパティの「F/Sテーブル」によって計算されます。

例:

周速 : 198.1

1刃当りの送り量 : 0.2

エンドミル直径 : 10

刃数 : 2

○回転数=(周速×1000)÷(3.14×直径)

(198.1×1000)÷(3.14×10)≒ 6308

○送り速度の計算は20Φのエンドミルを基準に出力されます。

送り速度=回転数×1刃当りの送り量×刃数×(直径÷Φ20)

6308×0.2×2×(10÷20)≒ 1261

ここで算出された送り速度と定格出力の値によって自動的に出力設定値が求められます。

自動的に出力設定値が求められるのは、2Dのフィーチャーと等高線荒加工です。

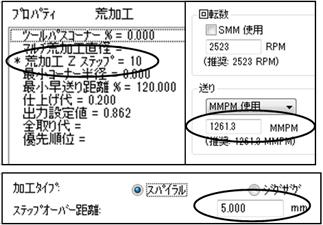

サンプルファイルのポケットのプロパティで荒取りの条件を確認します。

荒取りZステップ : 10

ステップオーバー : 5

送り速度 : 1261.3

ストックの定格出力 : 0.82

ここから求められる出力設定値は 0.862になっています。

出力設定値の計算式は

出力設定値(Kw)=切り込み量×ステップオーバー×送り速度×定格出力÷60000(近似値)

サンプルファイルの値は

10 × 5 × 1261.3 × 0.82 ÷ 60000 ≒ 0.86188

が計算され、フィーチャーのプロパティに自動入力されます。

この出力設定値が目標の負荷となります。

工具負荷の確認

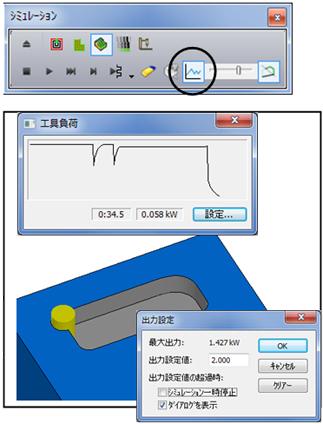

シミュレーションツールバーにある右のボタンをクリックして下さい。

これが工具負荷表示のON/OFFを切り替えるボタンです。

ONの状態で3Dシミュレーションを実行して下さい。

グラフの上限を超えるとシミュレーションをストップします。

シミュレーションを見ると、幅5mmで計算した出力設定値を超えるような数値が表示されます。これは5mmのステップオーバーでも最初の移動には工具の両側にストックが当る等の部分によるものです。

Zが降りてから最初の移動は幅10mmの負荷がかかっています。

このような負荷が高くなる部分の送り速度を調整します。