1990年、アップル製PC「マッキントッシュ」版のCAMソフトウェアにて、マウス操作を取り入れたCAMの開発・普及に先駆的に携わる。以降、2次元から3次元CAMまで、多くのCAD/CAMソフトの開発および販売に携わり、金型加工や部品加工、多軸加工など、幅広い製造分野に精通。

ポストプロセッサ/加工シミュレーションに加え、切削加工現場のデータ通信システムにも精通。過去には職業訓練校の臨時特別講師を務め、現在も全国のCAMユーザーを技術支援・運用改善でサポート。

最終更新日:2024.11.19 / 公開日:2018.10.23

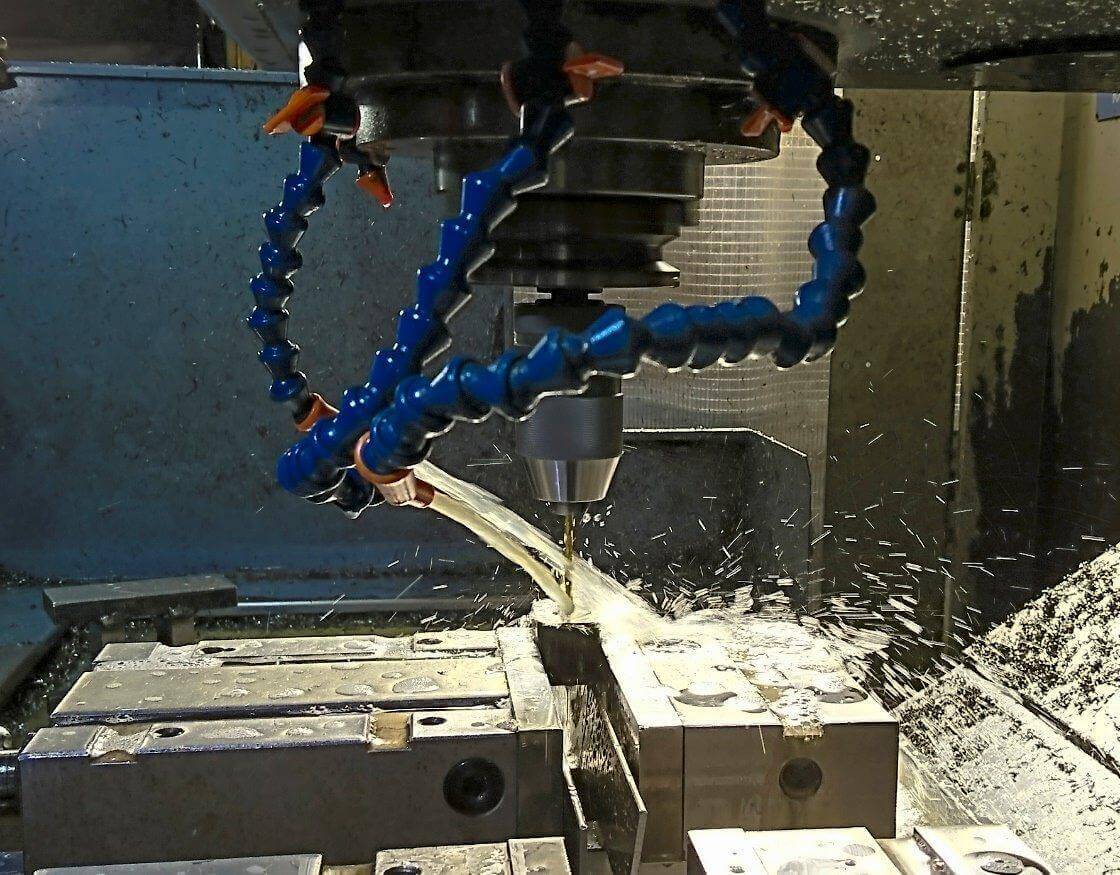

金属加工にはさまざまな方法があります。部品を削り出す場合はフライス盤、穴加工にはボール盤など目的に合わせた工作機械が使われます。また、部品の量産工程では、CAMによりプログラムを作成し、多くの加工に対応するNC機や工具変換機能をもつマシニングセンタを活用するのが一般的です。ここではフライス加工の中から平面切削をとりあげ、他の加工方法との違いや平面切削に使用する工具の条件について紹介します。あわせて機械加工のさまざまな種類についても解説していますので、平面切削に適したCAMを検討したい方はぜひ参考にしてください。

フライス加工をする際はフライス盤を用います。置き台や削り加減を手動で操作するものをフライス盤、CAMなどであらかじめプログラムを作って数値(NC)制御ができるもののうちATCという工具の自動交換装置機能がついていないものをNCフライス盤、ATCが搭載されたNCフライス盤をマシニングセンタといいます。

フライス加工は正面フライスやエンドミル、平フライスなどの切削工具を使って加工する切削加工の一種です。材料を置き台もしくは回転軸に固定し、材料に対して高速回転する工具をあてて切削を行います。条件に応じて置き台を材料ごと傾けて加工をします。フライス加工では以下に紹介する平面、側面、溝などの加工のほか、「面取り」や「テーパ削り」「ねじきり」などさまざまな加工方法があります。なお、ろくろのように中心軸を固定すると、工作物の外側を削り出す「外丸削り」や内側を削り出す「曲面削り」ができます。フライス加工は、部品の形状や表面粗さを管理できるため、特に寸法精度が必要となる場合に用いられます。

平面切削はテーブルをXY方向に移動させながら加工を行う方法です。テーブルに対して平行に平面的な加工をすることができます。工具によって表面粗さが管理しやすいため寸法精度が厳しい場合や、面粗さの指定がある場合の平面の研削に向いています。なお切削には正面フライスやエンドミルを使います。

側面切削はXY方向の平面切削を行い、徐々に上下(Z軸)方向に工具を送り出して材料を削り出していく加工方法です。側面切削では正面フライスやZ軸方向に加工できるエンドミルなどを使用します。

Z軸方向に加工できるエンドミルなどを使用して、平面のある部分を溝のように徐々に掘り進める加工方法です。直線や曲線、傾斜をつけた溝が作成できますが、エンドミルの工具径や指定ポケットより幅が広い溝であることが条件です。

正面フライスは工具の回転軸に対して直角な面を削る切削工具です。円周上に等間隔で刃(チップ)が複数付いていて、Z軸を固定したときはXY平面を切削します。外径が大きく、刃(チップ)の数が増えるほど、材料に当たる面積が増えるため、より加工の効率が上がります。一般的に材料よりも20~50%大きい径のカッターが使われます。

大きなフライスを取り付けるためには、工作機械側の剛性も求められるためフライス盤やマシニングセンタも比較的大きなものを使用します。一方、小さなフライス盤やマシニングセンタの場合は、主軸に切削抵抗がかかりにくくする配慮が必要です。材料に対する刃の角度であるアプローチ角が大きくなるようなフライスを選ぶとよいでしょう。

また、フライスの刃数は多い方がより切りくずの排出効率が良くなります。

エンドミルはドリルのように材料を削り出す工具です。太さや長さ、刃の数、ねじれ角の角度、底面の形状などに違いがあり、刃にもT形や逆三角形、テーパ形などさまざまな形状があります。側面にある刃が材料と接触して切削をし、外周削り、曲面削り、穴加工、平面削り、溝削りなどを行います。

刃数が多いほどミルの径が太くなり、曲がりにくくなるものの、刃と刃の間隔が少ないため切りくずの排出能力は悪くなります。また、エンドミルは高速回転しながら固い材料を削り出すため、ミル自体が長すぎるとたわみや折れの原因になります。そのため、できるだけ短いエンドミルを選ぶのがおすすめです。

ここでは代表的な機械加工の種類として施削加工や穴あけ・リーマ加工、NC加工をとりあげます。

旋削加工とは、りんごの皮をむく要領で、材料を回転させながら切削する加工方法です。回転軸の芯出しを行ってから、円柱状の材料を旋盤に挟みこみ回転させて材料を切り込みます。旋盤にはフライス盤と同様に手動で操作するものと、CAMでプログラムを作り駆動させるNC旋盤があります。旋削用の工具として外径用バイト、内径用バイト、ドリルなどが用いられます。

穴あけはドリルで穴をあける加工であり、リーマ加工とは一旦あけた穴をさらにひろげる加工です。 図面に18mmの穴が指示してあった場合、ネジが通るだけといった用途であれば18mmのドリルで穴をあけます。一方部品と勘合して機能を果たすなど寸法精度が重要となる場合には、一度18mmよりも小さいドリルで穴をあけてからリーマ加工で穴をひろげ、18mmの穴となるように切削加工を行います。なお、穴あけやリーマを手動で行う場合は、テーブルに材料を固定して使うボール盤という工作機械を用います。

NC加工はCAMであらかじめNC旋盤やNCフライス、マシニングセンタなどを動かすプログラムを準備して、工作機械を自動制御して加工する方法です。部品加工を人の手作業で行うと、熟練工と仕事に不慣れな担当者とでは加工精度や作業時間に大きくばらつきが出てしまいます。一方CAMで適切なプログラムをつくり、NC加工を行えば、作業の習熟度に依存せず同じ制度で部品が作れるため、品質向上に役立ちます。

NCのプログラムでは工具の位置や経路などを制御します。CAMでは自動的に工具を選定したり加工パスを作成したりする機能があります。ただし、部品の材料や加工機械の条件によって工具や加工手順を使い分ける必要があるためCAMでプログラムを作成する時点である程度加工条件を把握しておくと後戻りが少なくなります。

機械加工にはさまざまな種類がありますが、切削加工には必ず切削抵抗があります。回転速度や工具の動作スピード、1つの刃による削り量などを考慮しておかないと材料のゆがみや切削工具のひずみ、工具の破損などにつながります。そのため、特に細い工具を使う仕上げ工程では、切削抵抗を抑える配慮が重要です。たとえばダウンカットとなるように材料と工具を当てる向きを検討する。加工代も0.1mm程度に押さえるといった工夫をするのがおすすめです。