1990年、アップル製PC「マッキントッシュ」版のCAMソフトウェアにて、マウス操作を取り入れたCAMの開発・普及に先駆的に携わる。以降、2次元から3次元CAMまで、多くのCAD/CAMソフトの開発および販売に携わり、金型加工や部品加工、多軸加工など、幅広い製造分野に精通。

ポストプロセッサ/加工シミュレーションに加え、切削加工現場のデータ通信システムにも精通。過去には職業訓練校の臨時特別講師を務め、現在も全国のCAMユーザーを技術支援・運用改善でサポート。

最終更新日:2023.01.05 / 公開日:2018.08.16

フライス盤やマシニングセンタで材料を切削する方法にはアップカットとダウンカットがあります。マシニングセンタではダウンカットを使うことが多いですが、条件によってはアップカットが推奨される場合もあります。NC加工でツールパスを検討する際は、切削方法の違いも意識して軌跡を検討しなければなりません。ここでは、アップカットとダウンカットの特徴やそれぞれのメリット・デメリットとそれぞれの使い分けについて紹介します。

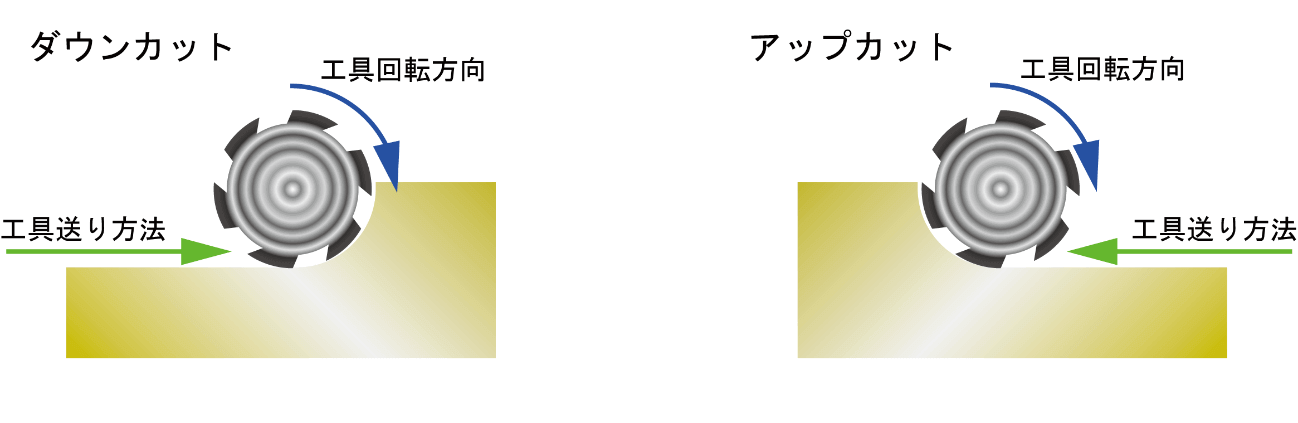

フライス盤やマシニングセンタで材料をボールエンドミルなどで切削する方法には「ダウンカット」と「アップカット」という2種類があります。これは切削工具の回転方向と削りたい材料を送る方向との組み合わせによって分けられています。

同じ材料の同じ場所をカットしていても、ダウンカットとアップカットとでは切削量や仕上げ面の状態が異なります。

「ダウンカット」は切削工具の回転方向と被削材の移動方向が同じになる切削方式です。被削材に対し、切削工具を左から右に動かして削ります。また、切削工具が被削材を削りとる際に、切りカス(切粉)を内側に巻き込みながら材料を掘り下げるように移動します。

一方、「アップカット」では被削材に対し、切削工具を右から左に動かして削ります。被削材からみると、切削工具の回転方向がダウンカットと逆になります。切削工具と被削材の接触面積が広く、切粉を外側に排出しながら下から上にすくい上げるように加工する方法です。

切削工具はほとんどが時計回りの右回転です。そのため、エンドミルなどで側面加工を行う場合、被削材に対して工具が右回転しているのがダウンカット、左回転をしているのがアップカットです。

ダウンカットはアップカットに比べ、工具の寿命が長くなります。これは、アップカットと比べて被削材に刃が少しずつあたるためで、実質的な切削の長さが短くなることが理由です。そこで特殊な条件がなければ、一般的にダウンカットが推奨されています。

また、切削抵抗が小さく、アップカットに比べ、びびり(びびり振動)が生じにくいというメリットもあります。びびり(びびり振動)があると、仕上げ面に波のような縞模様が生じます。一度に切削する量が多いと、被削材のたわみが大きくなり、工具がそれを戻そうとして生じます。切削速度や工具の種類、主軸回転数の制御などで対策を行います。

ダウンカットでは切削工具が被削材に刃が接触したときの実質食い込み量が0です。そのため被削材を実際に削り出すまでに大きな摩擦力が発生します。被削材を削り始めるまでに工具の刃で材料がこすられてしまうため光沢がほとんど出ません。逆にアップカットの場合、切削工具が被削材との食い込みがよくしっかり切削でき、切削面の光沢も出やすいです。

さらに、ダウンカットでは切削中被削材を工具側に引きよせる力が発生します。そのため工作機械や切削工具にある程度の剛性が必要です。

ダウンカットは工具の摩耗が少なくびびりが生じにくいです。昨今のマシニングセンタは送り機構がボール型で遊びが最小限となっています。そこで通常の金属加工全般にはダウンカットが用いられます。

NC装置と連携しない汎用フライス盤の場合、送り機構が角ネジや台形ネジになっていることがあります。そうすると送り装置の遊び(バックラッシュ)も大きくなり、被削材との組み合わせによっては材料送りのときに被削材が滑る恐れがあり危険です。

また、

・仕上げ削りで切削断面をきれいにしたい場合

・被削材の表面仕上げが粗く、切削工具に負荷がかかる場合

・加工硬化(ひずみ硬化)の大きな被削材の場合

などもアップカットを用います。

切削工具のツールパスを検討する場合、被削材にあたる向きによってはダウンカットとアップカットの両方を組み合わせることになります。荒加工や仕上げなど切削方向の違いによる影響が少ない場合は、両方の方式で材料を削ることがあります。これによりリトラクトが抑えられ、工具の移動時間を短縮することができます。

被削材を切削する場合は、切削工具の摩耗や材質、切削機、表面仕上げなど各種の条件によりダウンカットとアップカットを使い分ける必要があります。「FeatureCAM」であれば必要な条件を入力すると自動的に最適なツールパスを作成してくれるので、設計工数の削減が期待できますよ。興味のある方はぜひ一度ご検討ください。