DOCUMENT資料

半導体の作り方|製造工程の流れと必要な装置、注意点

最終更新日:2024.02.13 / 公開日:2022.01.13

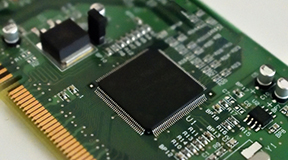

自動車やスマートフォン、IoTデバイスなど。半導体はさまざまな分野の製品に組み込まれており、ものづくりには欠かせない部品です。基板を覗くと、あまりの小ささに驚かれる方もいらっしゃるでしょう。同時に、どのような工程で製造されているのか疑問をお持ちになった経験もあるのではないでしょうか。そこで今回は、基本的な半導体製造の工程や、使われる装置、注意点などについて解説します。

![]()

半導体の作り方

半導体の原料にはさまざまなものがあります。n型半導体やp型半導体であれば、シリコンやゲルマニウムに対し、不純物として微量のリンやヒ素を添加して作ります。また、複数の元素を材料にする半導体は、化合物半導体と呼ばれています。

上記の材料に加え、以下のような製造工程を経て半導体は作られます。

1. 電子回路の設計

2. 前工程:シリコンウェーハ上への素子形成

3. 後工程:素子をパッケージし製品化

半導体の製造工程

今回はシリコン素材の半導体を例に、半導体の製造工程を解説します。

電子回路の設計

まずは設計です。求められる機能を踏まえながら、シミュレーションを重ねてもっとも効率的なパターンを検討していきます。ここでは、EDA(回路自動設計)と呼ばれるソフトが活躍します。 レイアウト設計が完成したら、次にフォトマスク(レチクル)を作成します。これは、シリコンウェーハに回路パターンを転写するための原版で、写真でいうところのネガです。 トランジスタや配線は非常に微細であり、シリコンウェーハの表面へ直接配置はできません。そのため、コンピュータで精細なパターンを作り、転写することで回路が形成されます。

前工程

設計とフォトマスク作成ができたら、次は前工程となるシリコンウェーハ上への素子形成へ進みます。 まずは原材料となる高純度単結晶シリコンインゴットを円盤状にスライスします。こうして切り出されたシリコンウェーハは洗浄が必要です。ゴミの残留はトラブルの原因となるため、丹念に洗浄を行います。その後、熱処理による表面酸化膜が形成されます。 次は配線パターニングです。はじめにシリコンウェーハ上へ配線やトランジスタなどになる薄膜層を形成します。その後、感光剤(フォトレジスト)を塗布したシリコンウェーハへ、フォトマスクに描かれたパターンを投影し、焼き付けます。最後に、薄膜を配線等の形状に加工していきます。なお、この作業は「成膜」>「パターン転写」>「エッチング」と呼ばれています。 その後、不要なレジスト除去のための洗浄を行い、テスターなどを使った検査が行われます。問題がなければ、バックグラインドと呼ばれる研削作業が行われ、厚みのムラをならします。

後工程

後工程では、はじめに半導体をウェーハから切り離すダイシングが行われます。なお、切り離されたチップは「ダイ」と呼ばれます。ダイはその後、ワイヤーボンディングや再配線層による配線が行われます(パッケージング)。最後に電気的特性検査や外観検査といった検査が行われ、製品に組み込まれます(アッセンブリー)。

半導体製造に用いられる装置と製造時の注意点

半導体製造にはさまざまな工程があり、場面ごとに適した装置が用いられます。以下で、半導体製造に用いられる代表的な装置をご紹介します。合わせて、製造時の注意点についても解説します。

半導体製造に用いられる装置

奥が深い半導体作り

今回は駆け足で半導体製造の工程をご紹介しました。一読するだけだとシンプルにも思えますが、作業には精細さが求められます。使用する装置も多く、不良品を出さないための注意点も少なくありません。